Изобретение относится к электрохимии, а точнее к техническим средствам для электролитического получения водорода и кислорода. В электролизере электроды выполнены из набора пластин, при этом пластины катода чередуются с пластинами анода. Один из электродов установлен с возможностью возвратно-поступательного перемещения и включает поршень, в то время как другой электрод неподвижен и его крайняя пластина совмещена с днищем корпуса электролизера. Последний размещен коаксиально с зазором в емкости и связан с его полостью системой впускных и выпускных клапанов. Устройство сбора газовой смеси соединено с полостью емкости. Технический эффект - упрощение конструкции, повышение надежности ее работы, универсальность применения независимо от типа электрода. 5 з.п. ф-лы, 1 ил.

Изобретение относится к области электрохимии и наиболее эффективно может быть использовано в установках получения водородно-кислородной смеси, используемой в газопламенной технологии в ряде отраслей промышленности. В промышленности водород получают главным образом из природного газа. Этот газ, состоящий в основном из метана, смешивают с водяным паром и кислородом и в реакторе в присутствии катализатора подвергают нагреву до 800-900 o С. В результате выделяется смесь углекислого газа и водорода, которую затем разделяют и транспортируют к потребителям в стальных баллонах под давлением . Недостатком промышленного метода получения водорода является технологическая сложность и большая энергоемкость и материалоемкость технических средств. Для удовлетворения нужд в водородном топливе в ограниченном количестве на мелких и средних предприятиях существуют автономные источники получения водорода - электролизеры, которые под действием электрического тока разлагают воду на водород и кислород. Принятая технология по своей сути проста и не требует особо сложного оборудования. Известна установка для электролиза воды, которая включает собственно электролизер, в корпусе которого размещены электроды, связанные с источником постоянного электрического тока. В установке смонтированы и устройства инфраструктуры, включающие средства заливки-слива и циркуляции электролита, сбора газовой смеси и перемешивания. Последнее выполнено в виде мембранного регулятора с пружиной, соединенного с патрубком сбора одного из газов, снабженного дополнительной пружиной, связанной одной стороной шарниром со штоком, а другой - с корпусом регулятора. Для поддержания давления электролита ниже атмосферного предусмотрена специальная мембранная емкость, содержащая регулируемую пружину . При проведении электролиза начинается разложение воды на водород и кислород. Давление газа в электролизере, перекрытого мембранным регулятором, начинает возрастать, что приводит при определенных значениях давления к открытию клапана регулятора и сбросу газа из установки. Сброс давления снова приведет к перекрытию прорези клапаном регулятора и цикл возрастания и падения давления повторится. Пульсация давления газа вызывает миграцию электролита в порах анода и катода, улучшая условия перемешивания. Недостатком установки является сложность и малая надежность устройства регулирования перепада давления. В последнем применены несколько упругих элементов, жесткости которых находятся в строгой зависимости друг от друга. Это обстоятельство и способствует стабильной работе устройства, т.е. обеспечению требуемых величин перепада давления в одном из газов. Усталостные явления, являющиеся следствием длительной работы, как правило, меняют номинал установленных величин жесткости пружин, что приведет к разбалансировке всего механизма регулирования давления. Снижает надежность работы установки и наличие в ней мембранной емкости, которая поддерживает заданную величину давления в электролит. Описанная конструкция установки имеет ограниченное применение, т.к. распространяется только на электролизеры с пористыми электродами и не может быть использована в случае сплошных электродов. Таким образом, целью изобретения является упрощение конструкции и повышение надежности ее работы и универсальность применения независимо от типа электродов. Цель согласно изобретению достигается за счет того, что в установке для электролиза воды, содержащей электролизер, выполненный в виде корпуса, в котором смонтированы анодные и катодные электроды, связанные с источником электрического тока, и устройства циркуляции и перемешивания электролита, а также сбора газовой смеси, каждый из электродов выполнен из набора пластин, чередующихся с аналогичными пластинами другого электрода, при этом крайняя пластина одного из электродов образует днище корпуса, а другого - поршень, установленный с возможностью возвратно-поступательного перемещения в корпусе и связанный с приводом. Кроме того, достижению поставленной цели способствует и то, что корпус электролизера коаксиально размещен в емкости, которая сообщается с полостью через радиальные отверстия в стенке последнего и отверстия в неподвижном электроде, образующем днище корпуса, при этом все отверстия снабжены клапанами: радиальные - выпускными, а отверстия в днище корпуса - впускными. Для решения поставленной задачи пластины электродов выполнены со сквозной перфорацией, которые на пластинах разных электродов не совпадают друг с другом. При этом пластины электродов выполнены в виде дисков, а внутренняя полость корпуса - в виде цилиндра. Сущность изобретения состоит в том, что при возвратно-поступательном движении поршня в электролите возникают пульсации давления в виде циклических растягивающих напряжений, которые создают условия для значительного увеличения производительности электролизера по газу. Система клапанов в стенке корпуса и его днище в условиях возвратно-поступательного движения поршня обеспечивает циркуляцию электролита по всему объему и представляет собой насос, совмещенный конструктивно с элементами электролизера, что упрощает конструкцию установки в целом. Надежность работы последней находится на уровне обычно высокой надежности работы поршневого насоса. На прилагаемом к описанию чертеже дано схематическое изображение предлагаемой установки для электролиза воды. Установка для электролиза воды состоит из электролизера, основу которого составляет цилиндрический корпус 1, внутри которого размещены электроды: 2 - анод, 3 - катод. Каждый из электродов выполнен из набора дисковых пластин, чередующихся с аналогичными пластинами другого электрода. При этом крайняя пластина анода 2 выполнена в виде поршня 4, который, как и все связанные с ним пластины, установлен с возможностью возвратно-поступательного перемещения благодаря связи с приводом 5. Катод 3 совмещен с днищем 6 корпуса 1 и все отнесенные к катоду пластины неподвижно закреплены на этом днище в чередующемся порядке с пластинами анода 2. Корпус 1 электролизера помещен коаксиально в емкости 7 с образованием кольцевой полости 8 и пространства 9 под днищем 6. Полости корпуса 1 и емкости 7 связаны между собой посредством выпускных клапанов 10, радиально смонтированных в боковой стенке корпуса 1, и впускных клапанов 11, смонтированных в днище 6. Полость 8 в верхней части герметизирована и сообщена с устройством 12 сбора газовой смеси. Все дисковые пластины электродов выполнены со сквозной перфорацией (не показана), при этом перфорации соседних пластин, т.е. принадлежащих разным электродам, не совпадают друг с другом. Работает установка следующим образом. Включение в работу привода 5, который может быть выполнен в виде электромагнитного двигателя, приводит поршень 4 в возвратно-поступательное перемещение, а вместе и связанные с ним дисковые пластины анода 2. При движении поршня 4 вверх открываются впускные клапаны 11 и электролит засасывается в рабочую полость электролизера, т.е. внутрь корпуса 1. При движении поршня 4 вниз клапаны 11 закрываются, но открываются выпускные клапаны 10 и часть электролита выдавливается в кольцевое пространство 8 емкости 7. Таким образом осуществляется циркуляция электролита в объеме электролизера. Следует отметить, что при засасывании электролита в полость корпуса 1 через клапаны 11 последние имеют проходное сечение создающее некоторое сопротивление всасываемому электролиту, причем это сопротивление согласовано с величиной хода поршня 4, а точнее - освобождаемого им объема. В результате в рабочем объеме электролита в пределах корпуса 1 создается пониженное давление, величина которого не превышает предел прочности электролита на растяжение, т.е. не вызывается кавитация в электролите. Так как поршень 4 совершает колебательные движения, то растяжение электролита будет носить циклический отнулевой характер. При подаче электрического постоянного тока на электроды на пластинах начнется процесс газовыделения: на аноде - кислорода, а на катоде - водорода. Постоянная циркуляция электролита будет способствовать удалению газовой смеси, которая, попадая в пространство 8, будет выводиться из него посредством устройства 12. Особенности электролиза в условиях пульсирующего давления в электролите состоят в следующем. Циклическая растягивающая электролит пульсация приводит к консолидации и укрупнению пузырьков газа, собравшихся у электродов, и соответствующему увеличению активной поверхности последних, способствуя повышению производительности. Процесс консолидации и укрупнения пузырьков приводит к образованию микропотоков электролита у поверхности электродов, стимулируя его перемешивание за счет турбулизации и интенсифицируя отрыв образовавшихся укрупненных пузырьков, облегчая их отвод. Важным преимуществом предлагаемой установки является снижение работы пересыщения электролита растворенными газами, что происходит при растяжении жидкой фазы. Уменьшение уровня пересыщения ведет к уменьшению омического сопротивления электролита, что позволяет при прочих равных с прототипом технологических показателях повысить коэффициент полезного действия электролизера. Этому же способствует и то, что во время действия растягивающих напряжений облегчается диссоциация воды на ионы водорода и гидроксильной группы за счет ослабления внутренних связей в молекуле воды. При этом подвижность ионов возрастает, что эквивалентно уменьшению сопротивления электролита. Лабораторные исследования, проведенные в НПП "ВРТ" для проверки основных технических положений, заложенных в предлагаемой установке, подтвердили их эффективность и дают основания рассчитывать на увеличение коэффициента полезного действия электролизера в несколько раз. Источники информации

1. Якименко Л.Н. Получение водорода, кислорода, хлора и щелочей. - М.: Химия, 1981. 2. Патент РФ 2006527, кл. С 25 В 1/04, выдан 30.01.94 г. - прототип.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Установка для электролиза воды, содержащая электролизер, выполненный в виде корпуса, в котором смонтированы анодные и катодные электроды, связанные с источником электрического тока, и устройства циркуляции и перемешивания электролита, а также сбора газовой смеси, отличающаяся тем, что каждый из электродов выполнен из набора пластин, чередующихся с аналогичными пластинами другого электрода, при этом крайняя пластина одного из электродов образует днище корпуса, а другого - поршень, установленный с возможностью возвратно-поступательного перемещения в корпусе и кинематически связанный с приводом. 2. Установка по п. 1, отличающаяся тем, что пластины электродов выполнены со сквозной перфорацией, при этом перфорации на пластинах разных электродов не совпадают друг с другом. 3. Установка по п. 1, отличающаяся тем, что корпус размещен коаксиально в емкости, которая сообщается с полостью корпуса через радиальные отверстия в стенке последнего и отверстия в неподвижном электроде, образующем днище корпуса, при этом все отверстия снабжены клапанами. 4. Установка по п. 1, отличающаяся тем, что радиальные отверстия снабжены выпускными клапанами, а отверстия в днище корпуса - впускными клапанами. 5. Установка по п. 1, отличающаяся тем, что устройство сбора газовой смеси сообщено с полостью емкости. 6. Установка по п. 1, отличающаяся тем, что пластины электродов выполнены в виде дисков, а внутренняя полость корпуса - в виде цилиндра.Использование: оборудование для электромеди, в частности, электрод, способ его изготовления и электролизер. Сущность: электрод для электролиза, на лицевой стороне которого имеется набор параллельных каналов, образованных параллельно ориентированными армировочными проволочками из электропроводящего материала, которые скреплены электроконтактно с телом электрода посредством лазерной сварки. Упомянутый электрод в электролизере выполняет функцию анода. 3 с. и 7 з.п. ф-лы, 4 ил.

Изобретение относится к электроду, на переднюю сторону которого нанесена каналообразующая армировка в виде проволочек, а также к способу изготовления такого электрода, электролитическому элементу, в конструкцию которого входит указанный электрод, и применению данного электрода при электролизе. При реализации электролитических процессов во многих случаях преобладающее значение имеет величина рабочего тока, что предопределяет целесообразность уменьшения побочного сопротивления, не связанного непосредственно с процессом электролиза, в электролитическом элементе (электролизере). Так, в частности, промежуток между анодом и катодом должен быть максимально малым при условии ненарушения протока электролита. В свою очередь, с точки зрения оптимизации материалоемкости электролизеров, поверхность электродов по отношению к их объему должна быть максимально (в допустимой степени) большой. При осуществлении электролитических процессов во многих случаях наблюдается интенсивное газовыделение, сопровождающееся накоплением газовых пузырьков между анодом и катодом. Это отрицательное явление должно быть предотвращено, так как в противном случае будет происходить увеличение сопротивления электролитического элемента. При осуществлении ряда процессов принято разделять анодную и катодную камеру ионообменной мембраной, размещаемой между анодом и катодом, подобно тому, как это практикуется, к примеру, при производстве хлора и щелочей. Газообразный хлор, образующийся на аноде, позволяет в полной мере использовать лицевую сторону анода для электролиза, но при этом электролит должен иметь возможность беспрепятственно проходить вдоль поверхности анода. Следовательно, мембрана не должна располагаться к аноду слишком близко, но в то же время она должна находиться по отношению к нему, как можно ближе, так, чтобы расстояние между анодом и катодом было минимально. Далее следует обратить внимание на то, что электролиз обычно осуществляется при избыточном давлении в катодной камере, в результате чего мембрана отжимается к поверхности анода. Все эти противоречивые проблемы трудноразрешимы, поскольку применяемые при электролизе ионообменные мембраны предельно тонки и крайне уязвимы к механическому воздействию, легко прорываясь и повреждаясь при действии механических нагрузок. На устранение вышеуказанных недостатков направлено техническое решение, описанное в европейской патентной заявке N 415896 и касающееся разработки электрода, на передней поверхности которого предусматривается выполнение вспомогательных каналов для циркуляции электролита, причем эти каналы не перекрываются, даже если разделительная мембрана касается электрода. Во многих случаях в современных электролитических установках электроды имеют металлическое покрытие для того, чтобы оптимизировать реакционные процессы. Однако применение такого покрытия порождает определенную проблему, связанную с постепенной утратой каталитической активности в зоне реакций, рабочая среда в которой, как правило, становится коррозиеактивной. Этот недостаток решается во французской патентной заявке FR 2606794, предложенный в рамках которой электрод делается с внешней тонкой сеткой, закрепляемой точечной сваркой на его теле. Такая сетка может быть легко заменена на новую при чрезмерном снижении каталитической активности. Аналогичное техническое решение предложено в патентной заявке BE 902297. В описании изобретения к патенту DЕ 2538000 рассмотрена конструкция биполярного электрода, состоящего из пластинчатой основы и сеткообразной рабочей электродной части. Однако такой электрод не предназначен для использования в мембранных электролитических элементах. Целью изобретения является разработка электрода с увеличенной рабочей поверхностью, конструкция которого усиливала бы циркуляцию электролита и удаления газа при возможности применения такого электрода в электролизерах, содержащих тонкие, податливые и легко прорывающиеся мембраны. Эта изобретательская задача нашла практическое воплощение в конструкции электрода, существенные признаки которого заявлены в п.1 формулы изобретения. Более точно, существо притязаний изобретения касается электролизерного электрода, на передней стороне которого имеется набор параллельных каналов, образованных параллельно расположенными проволочками из электропроводящего материала, которые закрепляются электроконтактно на теле (подложке) электрода. Под передней, лицевой стороной в данном случае понимается сторона, обращенная к электроду противоположной полярности, эта сторона располагается обычно в вертикальной плоскости. В мембранном электролитическом элементе эта сторона обращена к мембране. С практической точки зрения желательно, чтобы каналы были прямолинейными, и если упомянутая передняя сторона ориентирована вертикально, каналообразующие армировочные проволочки ориентируются под углом порядка 45-90 o , а лучше 60-90 o по отношению к горизонтальной плоскости. Оптимальным вариантом каналообразующей армировки является такой, когда проволочки и каналы проходят строго по вертикали. Рекомендуется, чтобы каналы и формирующие их проволочки были распределены равномерно по лицевой стороне электрода, площадь которой может составлять 0,1-5 м 2 (эти данные не являются ограничительными и непринципиальны для реализации изобретения). Геометрическая форма поперечного сечения каналообразующих проволочек несущественна для данного электрода; они могут быть, к примеру, в сечении круглыми, овальными, прямоугольными или треугольными, хотя с экономической точки зрения лучше всего применять проволочки с круглым поперечным сечением. Обращенные вперед кромки или концы проволочек должны быть скруглены так, чтобы они не повредили мембрану. В теле электрода, на которое наносится указанная проволочная армировка, желательно выполнить отверстия для усиления циркуляции электролита. Оптимальный режим функционирования электрода обеспечивается, когда каналы относительно узки, а каналообразующие проволочки имеют малую толщину. Тонкие проволочки и узкие каналы улучшают выход газовых пузырьков и циркуляцию электролита. В особенности это касается мембранных электролизеров, в которых тонкая и непрочная мембрана может прижиматься к проволочной армировке электрода без вдавливания в каналы и их в перекрытия. Для этого толщина каналообразующих проволочек должна составлять порядка 0,05-3 мм, а лучше всего 0,2-1,5 мм. В том случае, когда проволочки имеют некруглое поперечное сечение, толщина их самой широкой части измеряется в направлении длины электрода. В этом случае целесообразно, чтобы высота проволочек, отмеряемая перпендикулярно продольному направлению электрода, была того же (или практически одинакового) размера, что и их толщина. Зазор между каналообразующими проволочками составляет (0,4 o C4)d, предпочтительно (0,5 o C2)d, где d толщина проволочек. Этот зазор измеряется как наименьшее расстояние между двумя смежными проволочками. В целях увеличения жесткости армировки каналообразующие проволочки могут быть скреплены дополнительно поперечными в предпочтительном варианте исполнения перпендикулярно ориентированными фиксирующими или усиливающими проволочками, находящимися между каналообразующей армировкой и телом (подложкой) электрода. Каналообразующие и фиксирующие проволочки скрепляются контактно в точках их пересечения лазерной сваркой. Указанные фиксирующие проволочки жесткости могут иметь прямолинейный или удлиненно волнообразный (регулярный или нерегулярный) профиль, учитывающий в целом характер поверхности тела электрода, на который закрепляется вся эта армировка. Далее фиксирующие проволочки в предпочтительном варианте должны иметь такую же толщину или больше по сравнению с каналообразующими проволочками. Рекомендуемая их толщина составляет 0,5-5 мм, а оптимально 1-3 мм. Зазор между соседними фиксирующими проволочками не является критическим параметром и может составлять, к примеру, 5-100 мм, а лучше 25-50 мм. Если электрод должен применяться в сочетании с мембраной (диафрагмой), которая может легко повреждаться, поверхность каналов, образуемых проволочной армировкой, должна быть гладкой, не имея острых выступающих частей, к примеру, заусенцев от сварочной окалины. Исследования показали, что можно изготовить электрод рассматриваемого типа без острых частей на каналоформирующей проволочной армировке, если закреплять такую армировку на теле электрода при помощи беcконтактной сварки, к примеру, лазерной или электронно-лучевой сваркой, с прямым наложением на тело электрода, что дает оптимальное тoковое распределение, либо через промежуточные фиксирующие проволочки, использование которых в еще большей степени снижает риск образования сварочного искрообразования и растекания материала каналообразующих проволочек. Проволочки, прикрепляемые непосредственно к подложечному телу электрода, фиксируются способом бесконтактной сварки в соответствующих точках, при этом расстояние между точками сварочной фиксации каждой проволоки в предпочтительном варианте составляет порядка (5 o C100)d, а оптимально (10 o C50)d, где d толщина проволоки. Рассматриваемый электрод предназначается для осуществления электролиза с газовыделением, в частности, для такой схемы электролизера, когда электролит поступает сверху, при этом поднимающиеся газовые пузырьки улучшают циркуляцию. Наиболее эффективно такой электрод может быть использован для электролиза в мембранных электролизерах, т. е. в тех электрических элементах, в которых анодная и катодная камеры разделены ионообменной мембраной (диафрагмой). Это касается электролитического производства хлора и щелочей в мембранных электролизерах. Кроме того, электрод максимально эффективно может применяться для электрохимического восстановления металлов или регенерации газов из слабых растворов. Арматурные проволочки, нанесенные на переднюю сторону электрода, образуют большое число каналов для циркуляции электролита и эффективного удаления образующегося газа. В мембранном электролизерном элементе толщина каналообразующих проволочек и ширина каналов задаются в предпочтительном варианте равными по порядку размера толщине мембраны, которая в соответствии с этим может подниматься к указанным проволочным шлицам без перекрытия каналов, что исключает опасность накопления образующихся в зоне электролиза газовых пузырьков. Таким образом, межэлектродный промежуток может быть предельно малым, минимизируя сопротивление электролизера, давая более равномерное токовое распределение по мембране, чем при использовании известных электродов, и увеличивая срок службы дорогостоящей мембраны. Как показала практика, при осуществлении процессов хлорщелочного электролиза пленка щелочи вблизи мембраны полностью вымывается кислотным анолитом, что исключает нежелательное поглощение хлора и образование кислорода. Наличие армировочных проволочек, помимо всего прочего, приводит к значительному увеличению рабочей поверхности электрода, к примеру, от 2 до 5 раз, что способствует повышению эффективности электролизера и снижению электродного потенциала, что в конечном итоге удлиняет срок службы электрода. Увеличение площади поверхности кроме того оказывает влияние на селективность химического взаимодействия, к примеру, усиливая образование газообразного хлора в процессе электролиза на слабых хлоридных растворах. Вне зависимости от характера электролитического процесса электрод, составляющий данное изобретение, может быть моно- или биполярным. Изобретение предлагает возможность достаточно простой переделки обычного электрода (прежде всего имеется в виду электрод с отверстиями) в армированный электрод рассматриваемого нового типа. В качестве примера стандартных ныне используемых электродов, которые могут быть трансформированы в электроды заявляемого типа, следует указать на перфорированные пластинчатые электроды, электроды из пористого металла, электроды, имеющие продольные или поперечные стержни, или же электроды, в конструкцию которых входит изогнутая или прямолинейная ламель, выштампованная из общей листовой металлической заготовки и отходящая вертикально или горизонтально (к примеру, электроды жалюзийного типа). Электроды перечисленных типов хорошо известны специалистам и описаны, в частности, в вышеупомянутом европейском патентном материале ЕР 415896 и английском патенте 1314427. В наибольшей степени для усовершенствования по принципам данного изобретения подходит электрод жалюзийного типа, на передней стороне которого формируются проволочные барьеры вышеуказанного характера. Весь электрод, т.е. армирующие проволоки и подложка-тело, выполняются из одного и того же материала, например: Ti, V, Cr, Mu, Fe, Co, Ni, Cu, Zr, Nb, Ag, Pt, Ta, Pb, Al или их сплавов. Если электрод должен использоваться как анод, для его изготовления лучше применить титан или его сплавы, в то время как железо, никель или их сплавы являются наиболее подходящими материалами для катода. Рекомендуется также соответствующим образом активировать как сами проволочки, так и подложечную часть электрода с помощью каталитически-активного материала; выбор такого материала зависит от того, в какой функции планируется использовать электрод в качестве анода или катода. В принципе активироваться могут только проволочки на поверхности электрода. К числу применяемых в этом смысле каталитических материалов относятся металлы, их окислы или их смеси из группы 8B Периодической таблицы, т.е. Fe, Co, Ni, Rv, Rh, Os, Ir или Pt, среди которых наилучшими свойствами обладают Ir и Ru. Помимо самого электрода изобретение касается способа изготовления электрода, армированного по поверхности одной или несколькими проволочками. Этот способ предусматривает закрепление проволочек на теле электрода при помощи бесконтактной сварки в множестве точек фиксации вдоль каждой проволочки. Среди способов бесконтактной сварки в данном случае следует упомянуть электронно-лучевую и лазерную сварку, из которых последняя является предпочтительной. Сводя к минимуму риск появления сварочной дуги, выброса материала из зоны сварки и связанных с этим нерегулярностей на проволочках, лазерная сварка удобна с технологической точки зрения, так как проводится в поперечном направлении, предпочтительно перпендикулярно к продольной (боковой) стороне проволочки и под углом к контактной поверхности подложечного тала электрода в диапазоне порядка 5-60 o , оптимально 15-45 o . В отличие от обычной точечной сварки бесконтактная сварка, как отмечалось выше, дает предельно малый иглообразный шов в фактической точке контакта, в то время как остальная часть проволочки остается нетронутой, что делает такой способ в полной мере приемлемым для закрепления тонких проволочек, в частности, толщиной 0,05-5 мм, что характерно для данного случая, а более точно, 0,05-3 мм. Электрический контакт получается в полной мере надежным и эффективным, причем при сварке проволочки могут вытягиваться или натягиваться без повреждения подложки. Таким образом, рассматриваемый способ позволяет повторно покрывать электроды каналообразующей проволочной арматурой без необходимости какой-либо дополнительной обработки, что значительно упрощает восстановление отработанных электродов. Вышеуказанный способ бесконтактной сварки применим для скрепления всех тех металлов, которые обычно используются при производстве электродов, давая в особенности значительные преимущества (помимо всего прочего), когда армирующие проволочки и/или тело электрода выполняют из титана или какого-то его сплава. Благодаря высокой производительности лазерной сварки время, отводимое на изготовление электрода, может быть сделано максимально коротким, в особенности если для сварки использовать несколько лазерных источников, к примеру до 10, располагающихся и действующих в сварочном агрегате впараллель. Для этой же цели в принципе может быть использовано расщепление луча с помощью соответствующих оптических средств, к примеру, оптических волокон. Анализируемый способ ориентирован в первую очередь на изготовление электродов, относящихся к данному изобретению. Наносимые на электрод проволочки могут, как упоминалось, выполнять двоякую функцию: либо образовывать циркуляционные каналы на поверхности электрода, либо выполнять функцию закрепляющей основы для каналообразующих проволочек, сообщаясь с ними. Способ данного изобретения позволяет наносить армирующие проволочки по различным геометрическим схемам расположения или же так, что проволочки, образующие закрепляющую армировку, служили бы в качестве опорного основания для других функциональных поверхностных элементов, предназначенных для усиления циркуляции электролита, каталитической активации и увеличения площади рабочей поверхности электрода. При изготовлении электрода, в конструкции которого предусмотрены каналообразующие проволочки и фиксирующие армировочные проволочки, проходящие поперечно первым, из этих проволочек заранее может быть сформирована решетка, которая может быть затем бесконтактно приварена к телу изготавливаемого электрода: это касается как каналоформирующих, так и фиксирующих проволочек жесткости, а также того случая, когда каналоформирующие проволочки привариваются к поперечному набору фиксирующих проволочек. Но в принципе можно наварить на электродное тело с начала проволочки, проходящие в одном направлении, а затем сверху поперечные проволочки. Заявленный способ применим как для производства новых электродов, так и для модернизации существующих электродов. При изготовлении электродов активацию катализированным покрытием с практической точки зрения лучше производить после нанесения проволочек на тело электрода. В то же время готовый, ранее использовавшийся, активированный электрод может быть армирован по поверхности активированными проволочками без повреждения активного покрытия в процессе лазерной сварки. Возможен также и такой вариант, когда на неактивированный электрод или электрод, активность которого потеряна после длительного использования, наносятся активированные проволочки. Все, что касается предпочтительных размеров и материалов, рассмотрено выше при анализе конструкции предложенного электрода. На практике сварку лучше всего проводить с помощью импульсного твердотельного лазера, к примеру, рубинового (V,A0) квантового генератора с длительностью импульса порядка 1-500 мс, предпочтительно 1-100 мс, при средней рабочей мощности в диапазоне 10-200 Вт. Помимо электрода и способа его изготовления изобретение распространяется на электролитический элемент (электролизер), содержащий по меньшей мере один электрод, оснащенный каналообразующими проволоками, что предусматривается данным изобретением. В предпочтительном варианте исполнения указанный электролизер содержит селективно-ионнообменную мембрану (диафрагму), находящуюся между анодом и катодом и при работе электролизера отжимающуюся к арматурным проволочкам. Если рассматриваемый элемент предназначается для электролиза хлористого раствора щелочного металла с выделением газообразного хлора и щелочи, в качестве анода должен использоваться электрод, армированный упомянутыми проволочками, предпочтительно электрод щелевого жалюзийного типа, оснащенный проволочной арматурой, в свою очередь катод может иметь идентичную или аналогичную конструкцию, однако без армировки проволокой. В оптимальном варианте исполнения электролитический элемент оформляется в виде электролизера фильтро-компрессионного типа. Но в принципе не исключается возможность технической реализации электролизера по обычной схеме, хорошо известной специалистам. И, наконец, существо изобретения касается способа электролиза, при осуществлении которого по меньшей мере один из электродов имеет систему каналоформирующей проволочной поверхностной арматуры, выполняемой согласно данному изобретению. Данный способ предназначается в первую очередь для осуществления электролиза с интенсивным газовыделением, при реализации которого вполне целесообразно используется электрод (электроды) с проволочной арматурой вышеуказанного типа, при этом предполагается, что электролит в соответствии с общепринятой рациональной схемой проходит вверх. Анализируемый новый способ предназначается в первую очередь для осуществления электролитического процесса в мембранной электролизерной установке, в частности, для электролиза раствора щелочного металла, к примеру, раствора хлористого калия или натрия, с целью получения хлора или щелочи, при этом целесообразно, чтобы анод был электродом, армированным по поверхности проволочками, как это предусматривается изобретением, в то время как катод может быть электродом обычного типа. При таком техническом оснащении электролиз может осуществляться по обычной технологии, хорошо известной специалистам в данной области. На фиг. 1 приведен схематичный вид в плане, поясняющий процесс изготовления электрода; на фиг. 2 местный фронтальный вид части готового электрода; на фиг. 3 часть электрода с фиксирующей проволочной арматурой жесткости, вид сбоку; на фиг. 4 то же, фронтальная проекция. На фиг. 1 и 2 показана совокупность параллельных армировочных проволочек 1, которые закрепляются при помощи лазерной сварки в точках контакта 3 на теле-подложке 10 электрода, образуя вертикальные каналы с передней, лицевой рабочей стороны электрода. На фиг. 1 показана лазерная сварочная головка 15, которая направлена в точку контакта (сварки) сбоку от закрепляемой проволочки 1 под углом к поверхности контакта тела электрода, на котором формируется проволочная арматура. Указанный угол в предпочтительном варианте составляет порядка 5-60 o . На фиг. 2 условно отмечено положение точек 3 сварочного закрепления проволочек, которое реально на виде сверху не видно. На фиг. 3 и 4 показан электрод жалюзийного типа, имеющий жалюзи 12, выштампованные из общего металлического листа 11 так, что в конструкции электрода образованы проходные отверстия 13. Рассматриваемый электрод имеет вертикальные каналы 2, образованные каналоформирующими проволочками 1, которые с помощью лазерной сварки скреплены в точках контакта 3 с поперечными фиксирующими проволочками 4, придающими жесткость проволочной арматуре. Фиксирующие проволочки 4 проходят вдоль каждой второй жалюзи 12, вследствие чего каналообразующие проволочки 1 опираются по существу на жалюзи. При такой конструкции на передней рабочей стороне электрода образуются сплошные, ничем не нарушаемые каналы 2. В рассматриваемом варианте исполнения электрода к жалюзийным пластинам 12 при помощи лазерной сварки в точках 3 крепятся фиксирующие проволочки жесткости 4, на которых закрепляются уже каналообразующие проволочки 1. Однако вполне очевидно, что вместо этого каналообразующие проволочки могут быть закреплены с помощью той же точечной лазерной сварки непосредственно на жалюзях 12. Кроме того, для специалистов очевидна возможность изменения расстояния между поперечными проволочками 4 в зависимости от потребной реализуемой жесткости.

ФОРМУЛА ИЗОБРЕТЕНИЯ

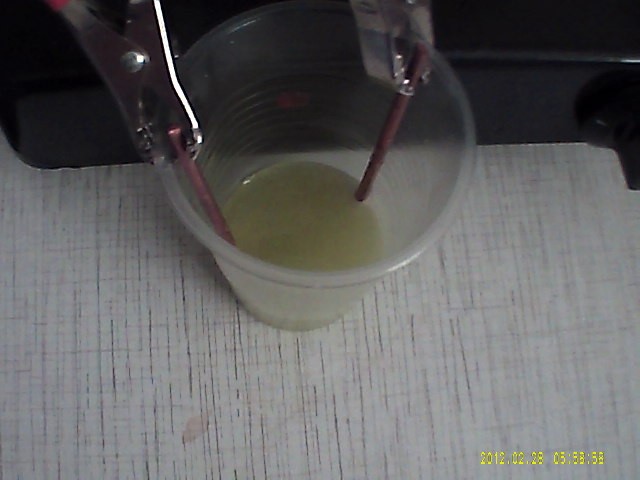

1. Электрод для электролиза, содержащий тело электрода и закрепленную на ней решетку из электропроводных стержней, образующих множество параллельных каналов, причем лицевая сторона электрода ориентирована в вертикальной плоскости, а каналообразующие стержни ориентированы под углом к горизонтали, отличающийся тем, что стержни выполнены в виде арматурных проволочек толщиной порядка 0,05 3,0 мм, причем промежуток между ними составляет (0,1 4)d где d толщина проволочек, и угол между провлочками и горизонталью 45 - 90 o . 2. Электрод по п.1, отличающийся тем, что в теле электрода, на котором закреплены каналообразующие проволочки, выполнены отверстия. 3. Электрод по п.1, отличающийся тем, что каналообразующие проволочки закреплены на опорных проволочках, расположенных между каналообразующими проволочками и телом электрода. 4. Электрод по п.1, отличающийся тем, что поверхность каналообразующих проволочек имеет гладкую форму и не имеет острых выступающих частей. 5. Способ изготовления электрода для электролиза, включающий закрепление на теле электрода не менее одной проволочки путем сварки, отличающийся тем, что закрепление проволочек осуществляют посредством бесконтактной сварки в точках фиксации вдоль каждой проволочки в поперечном направлении под углом к поверхности контакта с телом электрода 5 60 o . 6. Способ по п.5, отличающийся тем, что сварку осуществляют с использованием лазера. 7. Электролизер, содержащий электролизную ячейку, плоские электроды, на теле которых закреплена решетка из электропроводных стержней, причем лицевая сторона электрода ориентирована в вертикальной плоскости, а каналообразующие стержни ориентированы под углом к горизонтали, ионообменную мембрану, размещенную между анодом и катодом, отличающийся тем, что стержни решетки по крайней мере выполнены в виде арматурных проволочек толщиной 0,05 3 мм, промежуток между ними составляет (0,1 4)d, где d толщина проволочек, угол между проволочками 45 90 o . 8. Электролизер по п.7, отличающийся тем, что в теле электрода, на котором закреплены каналообразующие проволочки, выполнены отверстия. 9. Электролизер по п. 7 или 8, отличающийся тем, что каналообразующие проволочки закреплены на фиксирующих опорных проволочках, расположенных между каналообразующими проволочками и телом электрода. 10. Электролизер по пп.7 9, отличающийся тем, что поверхность каналообразующих проволочек имеет гладкую форму и не имеет острых выступающих частей.Готовим раствор повареной соли в обычной водопроводной воде. Будем использовать три вида электродов - стальные (бритвенные лезвия), медные (жала для паяльника), алюминиевые (уголок). В качестве источника питания используем зарядное устройство для автомобильных аккумуляторов (12-14 вольт постоянного тока).

Первыми будут бритвенные лезвия. Анод сразу начинает растворяться с образованием чёрно-зелёных хлопьев гидроокиси двухвалентного железа. Соль в данном случае только увеличивает электропроводность раствора (облегчает отрыв ионов анода и его разрушение).

Вот что мы получаем за пару минут работы на хорошем постоянном токе. На переменке 220 разрушаются оба электрода, но процесс идёт куда медленнее за счёт того, что медленные тяжёлые ионы раствора не успевают "раскачиваться" под действием достаточно быстрой переменки, а так же из-за низкого содержания солей в используемой Горожанином воде, здесь мы воду посолили чтобы снизить её электрическое сопротивление и ускорить процесс.

Теперь объясним, почему данная каша меняет цвет и бывает разных цветов. Потому что состоит она (в основном) из неустойчивого гидроксида двухвалентного железа, который очень легко окисляется кислородом воздуха до рыже-бурого гидроксида трёхвалентного железа. Для увеличения площади контакта с кислородом выливаем смесь на тарелочку.

Как видим, при контакте с воздухом чёрно-зелёная смесь гидроокиси железа быстро становится рыже-бурой.

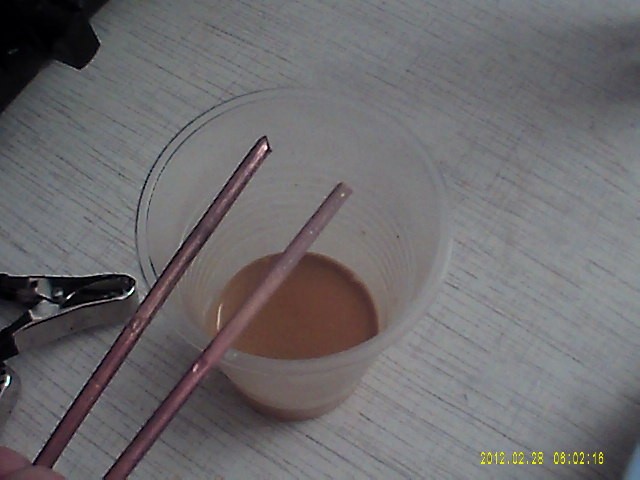

Медные.

Как обычно, один электрод худеет, другой толстеет. Недолетевшие до катода ионы меди образуют неустойчивые сложные комплексы, с течением времени так же меняющие цвет.

Алюминий.

Видим смесь бело-серой окиси/гидроокиси алюминия с разрушенного анода.

Вот результат. Как видим, со временем гидроокись железа меняет цвет от зелёного в сторону рыже-бурого. Напоминаю, что при проведении электролиза при слабом токе или на переменке характер уже содержащихся в воде солей даже в малых количествах (в природе) будет оказывать большее влияние на окраску образующихся комплексных соединений. Но основная масса полученных веществ - это продукты разрушения анода.

В свое время с помощью электролиза из расплавов солей удалось впервые выделить чистые калий, натрий и многие другие металлы.

Сегодня этот процесс применяют и в быту – для «добычи» водорода из воды. Технология более чем доступна, ведь прибор для электролиза воды представляет собой всего лишь контейнер с раствором соды, в который погружены электроды.

Электродами служат небольшие квадратные листы, вырезанные из оцинкованной стали или, лучше, из нержавейки марки 03Х16Н15М3 (AISI 316L). Обычная сталь будет очень быстро «съедена» электрохимической коррозией.

Прорезав ножом отверстие в стенке контейнера, нужно установить на нем два фильтра грубой очистки – подойдут «грязевики» (второе название – косой фильтр) или фильтры от стиральных машин.

Следом устанавливаются плата толщиной 2,3 мм и барботажная трубка.

Завершается создание электролизера установкой форсунки с затвором, расположенным со стороны платы.

Устройство с верхним расположением контейнера

Электроды выполняются из нержавеющего листа размером 50х50 см, который нужно разрезать болгаркой на 16 равных квадратов. Один угол каждой пластины подрезается, а в противоположном выполняется отверстие под болт М6.

Один за другим электроды одеваются на болт, а изоляторы для них нарезаются из резиновой или силиконовой трубки. Как вариант, можно воспользоваться трубкой от водяного уровня.

Контейнер фиксируется при помощи штуцеров и только после этого устанавливаются барботажная трубка и электроды с клеммами.

Модель с нижним расположением контейнера

В этом варианте сборку прибора начинают с нержавеющего основания, размеры которого должны соответствовать размерам контейнера. Далее устанавливают плату и трубку. Монтаж фильтров в данной модификации не требуется.

Затем к нижней плате нужно прикрепить 6-миллиметровыми винтами затвор.

Установка форсунки осуществляется посредством штуцера. Если все же принято решение установить фильтры, то для их крепления следует использовать пластиковые зажимы на резиновых прокладках.

Готовое устройство

Толщина изоляторов между пластинами-электродами должна составлять 1 мм. При таком зазоре сила тока будет достаточной для качественного электролиза, в то же время пузырьки газа смогут легко оторваться от электродов.

К полюсам источника питания пластины подключаются поочередно, например, первая пластина – к «плюсу», вторая – к «минусу» и т.д.

Устройство с двумя клапанами

Процесс изготовления 2-клапанной модели электролизера не отличается особой сложностью. Как и в предыдущем варианте, сборку следует начинать с подготовки основания. Выполняется оно из стальной листовой заготовки, которую нужно подрезать в соответствии с размерами контейнера.

К основанию прочно крепится плата (применяем винты М6), после чего можно устанавливать трубку для барботажа диаметром не менее 33 мм. Подобрав к устройству затвор, можно приступать к монтажу клапанов.

Пластиковый контейнер

Первый устанавливается на основании трубы, для чего в этом месте необходимо закрепить штуцер. Соединение уплотняется зажимным кольцом, после чего устанавливается еще одна пластина – она понадобится для фиксации затвора.

Второй клапан следует монтировать на трубе с отступом от края в 20 мм.

С появлением водяной системы отопления, воздушная система незаслуженно потеряла свою популярность, но сейчас снова набирает обороты. — рекомендации по проектированию и монтажу.

Все об изготовлении и использовании чудо-печи о солярке вы узнаете .

А в этой теме разберем разновидности счетчиков тепла для квартиры. Классификация, конструктивные особенности, цены на приборы.

Модели на три клапана

Эта модификация отличается не только количеством клапанов, но также и тем, что основание для нее должно быть особенно прочным. Применяется все та же нержавеющая сталь, но большей толщины.

Место для установки клапана №1 нужно выбирать на входной трубе (она подсоединяется прямо к контейнеру). После этого следует закрепить верхнюю пластину и вторую трубку барботажного типа. Клапан №2 устанавливают на конце этой трубки.

Штуцер при установке второго клапана нужно крепить с достаточной жесткостью. Также потребуется зажимное кольцо.

Готовый вариант водородной горелки

Следующий этап – изготовление и установка затвора, после чего к трубе прикручивают клапан №3. При помощи шпилек он должен соединяться с форсункой, при этом посредством прокладок из резины должна быть обеспечена изоляция.

Вода в чистом виде (дистиллированная) является диэлектриком и чтобы электролизер работал с достаточной производительностью, ее следует превратить в раствор.

Наилучшие показатели демонстрируют не солевые, а щелочные растворы. Для их приготовления в воду можно добавить пищевую или каустическую соду. Также подойдут некоторые средства бытовой химии, например, «Мистер Мускул» или «Крот».

Устройство с оцинкованной платой

Очень распространенная версия электролизера, применяющаяся, главным образом, в системах отопления.

Подобрав основание и контейнер, соединяют винтами (их понадобится 4 шт.) платы. Затем сверху на приборе устанавливают изолирующую прокладку.

Стенки контейнера не должны обладать электропроводимостью, то есть быть изготовленными из металла. Если есть необходимость сделать емкость высокопрочной, нужно взять пластиковый контейнер, и поместить его в того же размера металлическую оболочку.

Остается прикрутить контейнер шпильками к основанию, и установить затвор с клеммами.

Модель с оргстеклом

Сборку электролизера с применением заготовок из органического стекла назвать простой задачей нельзя – данный материал достаточно сложен в обработке.

Сборку электролизера с применением заготовок из органического стекла назвать простой задачей нельзя – данный материал достаточно сложен в обработке.

Трудности могут подстерегать и на этапе поиска контейнера подходящего размера.

В углах платы высверливают по одному отверстию, после чего приступают к монтажу пластин. Шаг между ними должен составлять 15 мм.

На следующем этапе переходят к установке затвора. Как и в других модификациях, следует применять прокладки из резины. Только нужно учесть, что в данной конструкции их толщина должна составлять не более 2-х мм.

Модель на электродах

Несмотря на слегка настораживающее название, эта модификация электролизера также вполне доступна для самостоятельного изготовления. В этот раз сборку прибора начинают снизу, укрепляя на прочном стальном основании затвор. Контейнер с электролитом, как и в одном из вышеописанных вариантов, расположим сверху.

После затвора приступают к монтажу трубки. Если размеры контейнера позволяют, ее можно оснастить двумя фильтрами.

- лист не касается контейнера;

- расстояние между ним (листом) и зажимными винтами должно составлять 20 мм.

При таком исполнении генератора водорода электроды следует крепить к затвору, размещая по другую сторону от него клеммы.

Применение пластиковых прокладок

Вариант изготовления электролизера с прокладками из полимеров позволяет применить алюминиевый контейнер вместо пластикового. Благодаря прокладкам, он будет надежно изолирован.

Вариант изготовления электролизера с прокладками из полимеров позволяет применить алюминиевый контейнер вместо пластикового. Благодаря прокладкам, он будет надежно изолирован.

Вырезая прокладки из пластика (понадобится 4 шт.), необходимо придать им форму прямоугольников. Они укладываются по углам основания, обеспечивая зазор в 2 мм.

Теперь можно приступать к установке контейнера. Для этого понадобится еще один лист, в котором просверливают 4 отверстия. Их диаметр должен соответствовать наружному диаметру резьбы М6 – именно такими винтами будет прикручиваться контейнер.

Стенки у алюминиевого контейнера жестче, чем у пластикового, поэтому для более надежного крепления под головки винтов следует подложить шайбы из резины.

Остается заключительный этап – установка затвора и клемм.

Модель на две контактные клеммы

К основанию, выполненному из стального или алюминиевого листа, прикрепите при помощи цилиндров или винтов пластиковый контейнер. После этого нужно установить затвор.

В этой модификации применяется игольчатая форсунка диаметром в 3 мм или чуть больше. Ее нужно установить на свое место, подсоединив к контейнеру.

Теперь при помощи проводников нужно присоединить клеммы прямо к нижней плате.

Последним элементом монтируется трубка, причем место, в котором она присоединяется к контейнеру, должно быть уплотнено зажимным кольцом.

Фильтры можно позаимствовать в поломанных стиральных машинах либо установить обычные «грязевики».

Еще на шпинделе нужно будет закрепить два клапана.

Электрификация дома — важный этап в обустройстве нового здания. — рекомендации профессиональных электриков.

Электрификация дома — важный этап в обустройстве нового здания. — рекомендации профессиональных электриков.

Как изготовить простой теплоаккумулятор своими руками, вы узнаете . А также обвязка и настройка системы.

Схематическое представление

Схематичное описание реакции электролиза займет не более двух строк: положительно заряженные ионы водорода устремляются к отрицательно заряженному электроду, а отрицательно заряженные ионы кислорода – к положительному. Для чего вместо чистой воды приходится применять электролитический раствор? Дело в том, что для разрыва молекулы воды требуется достаточно мощное электрическое поле.

Соль или щелочь выполняет значительную часть этой работы химическим путем: атом металла, имеющий положительный заряд, притягивает к себе отрицательно заряженные гидроксогруппы ОН, а щелочной или кислотный остаток, имеющий отрицательный заряд – положительные ионы водорода Н. Таким образом, электрическому полю остается только растащить ионы к электродам.

Схема электролизера

Наилучшим образом электролиз проходит в растворе соды, одна часть которой разбавляется в сорока частях воды.

Наилучшим материалом для электродов, как уже говорилось, является нержавеющая сталь, а вот для изготовления пластин лучше всего подходит золото. Чем большей будет их площадь и чем выше сила тока – тем в большем объеме будет выделяться газ.

Прокладки можно делать из различных токонепроводящих материалов, но лучше всего для этой роли подходит поливинилхлорид (ПВХ).

Заключение

Электролизер может эффективно применяться не только в промышленности, но и в обиходе.Вырабатываемый им водород можно превратить в топливо для приготовления пищи, или обогащать им бензо-воздушную смесь, повышая мощность автомобильных двигателей.

Несмотря на простоту принципиального устройства прибора, умельцы научились изготавливать целый ряд его разновидностей: любую из них читатель сможет изготовить собственноручно.

Видео на тему